1 实施效果

1)降低混捏沥青用量、提高制品实收率,提高生阳极质量

2)降低焙烧火道烧损,延长炉体寿命

3)采用智能控制技术,稳定生产,提高劳动效率

4)实现运行监督,确保生产稳定

5)生产均质化阳极

6)确保客户产品质量的基础上,最大限度降低炭阳极生产成本

2 行业现状

国内炭素厂普遍存在阳极质量均质性不够好,电解使用中炭耗较高,普遍存在掉渣、掉块等现象,影响电解电流效率和电耗。该问题的产生不是某个工序生产的原因,而是在整个炭素生产过程中,无法实现工序间从原料到预焙阳极产品全过程的有效的质量控制,从而导致了最终产品的质量不稳。

指标合格、均衡的阳极在电解生产中可以使阳极电流分布均匀,阳极消耗一致,减少阳极氧化掉渣,延长换极周期,降低炭耗;减少换极和炭渣等因素对电解生产造成的扰动,有利于稳定电解工况,延长电解槽的使用寿命。使用均质化阳极还可以提高电流密度,强化电流可以提高原铝产能,使企业获得更为显著的经济效益和社会效益。

3 解决方案

我公司针对炭阳极生产过程中存在的难题、瓶颈,潜心多年,研发了均质化阳极生产质量控制专有技术,形成了一套完整的均质化阳极生产质量控制综合解决方案,以生产工艺及指标优化为主线,以实时过程控制为手段,辅以完善的技术服务,实现优质、均质预焙阳极的连续、稳定生产,达到节本降耗目标。

3.1 石油焦科学掺配

石油焦价格差异较大,产品质量指标各异。在保证挥发分、灰分、微量元素等各项指标合格的基础上实现采购价格最低,必须要选择多种原料按比例进行掺配。

我公司科研人员在经验丰富的工艺专家指导下,经过多年摸索和研究,提出了石油焦科学掺配的技术理念,研发了石油焦科学掺配的配比寻优算法,配套设计了石油焦科学掺配装置,真正做到了对石油焦的科学掺配。

我公司的石油焦科学掺配技术,可对炭素生产企业进行采购指导,选择合适的原料,配置科学掺配装置,控制掺配精度,稳定掺配后石油焦成分,实现原料的均质化,有利于提高煅后焦的产品质量,从而最终提升制品质量。实现炭素生产源头的提质降本。

技术指标

1)同样质量指标要求下,掺配后石油焦价格最低

2)同样价格下,掺配后石油焦质量指标最优

3)掺配精度可达1%

3.2 中碎物料粒度在线检测

当前炭素企业采用人工对中碎物料粒度进行取样检测,频次低,误差大,配料精度无法保证,对生坯质量影响较大。

我公司研发的中碎物料粒度在线自动检测系统,可实现中碎骨料粒度的在线高频次全自动检测,消除人工检测误差,属国内首创。精度高、一致性好、可靠性高。配有多种标准通讯协议和接口,方便实现与配料控制系统通讯。该装置具有如下特点:

1)专利筛分技术,结果准确可靠。

2)分析过程快捷,筛分周期:<60min/次。

3)粒度测量范围:≤10mm(特殊可定制);

4)全密封取样,无泄漏;全截面取样,取样代表性强。

5)系统结构简洁,可动部件少,无需设备润滑,部件检修更换方便,可长期稳定运行。

6)取料、筛分、计量、收粉、结果计算全过程自动化,无需人工干预。

7)多种数据接口,可方便与配料控制系统通讯。

技术指标

1)检测周期:<60min/次

2)物料粒度检测精度达2%

3)检测过程全自动

3.3 粉子纯度在线检测控制

当前炭素企业采用人工对粉子纯度进行取样检测,频次低,人为因素影响大,与制粉系统联动差,沥青添加量调整不及时,导致炭素生坯内在质量波动大。

我公司研制开发、拥有自主知识产权的粉子纯度在线自动检测装置,可实现粉子纯度在线高频次全自动检测,属国内首创。精度高、一致性好、可靠性高。具有如下技术特点:

1)模拟人工筛分原理,结合创新性的筛分技术,结果准确可靠。

2)分析过程快捷,每次20分钟即可得到结果。

3)系统结构简洁,可动部件少,无需设备润滑,部件检修更换方便,可长期稳定运行。

4)取料、筛分、计量、收粉、结果计算全过程自动化,无需人工干预。

5)多种数据接口,可方便实现与磨粉系统的数据通讯。

6)筛分结果作为测量值参与磨粉系统的实时控制,通过调整进料量、分析机转速等参数,实现粉子纯度的稳定。

技术指标

1)检测周期:<20min/次

2)磨粉纯度检测精度2%

3)粉子纯度的控制精度2%

4)检测过程全自动

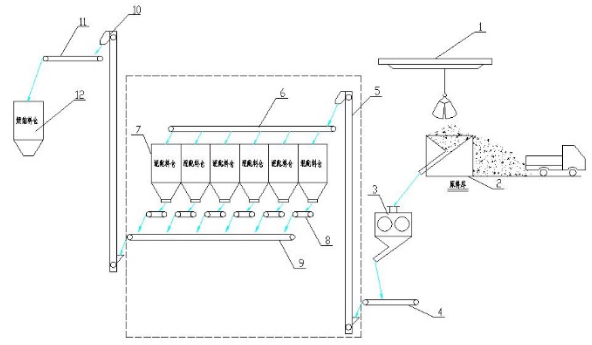

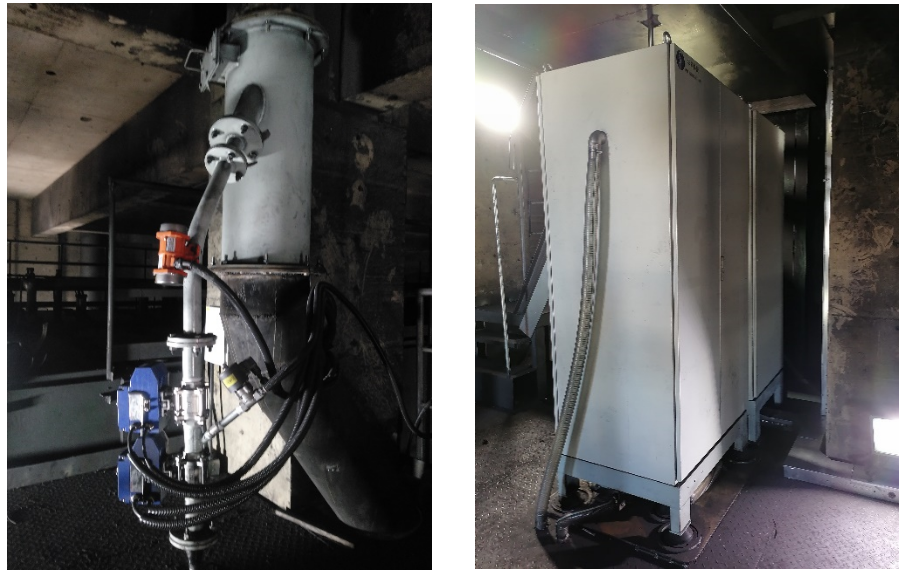

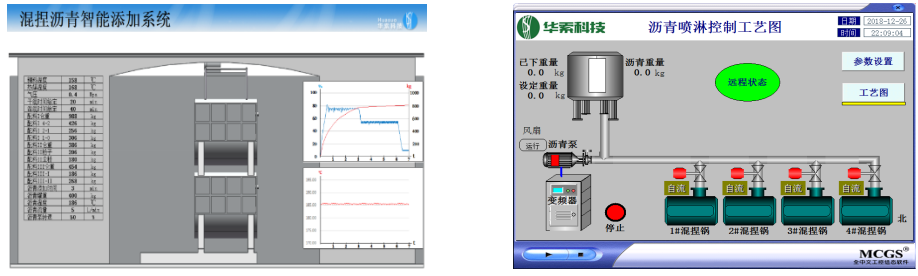

3.4 混捏沥青智能添加

传统的混捏锅添加高温沥青油是采取自流的方式,而下料点较少(一般少于两个点),进入锅体内部以后沥青与干料直接混合面积小,从而导致沥青对干料的浸润效果不佳,湿混效率低下。

我公司研发的混捏沥青智能添加技术,以混捏沥青智能添加专利技术为核心,对传统的沥青下油工艺以及设备进行改进,通过“多点智能添加”的理念,采用智能控制算法,实现沥青快速、均匀的与干料混合,改善混捏均匀性,提高混捏质量和效率,达到提质降耗目标。具有如下技术特点:

1)高温沥青以呈均匀扩散的形态喷淋在混捏锅内干料表面,实现沥青和干料的快速充分混合。

2)高温沥青以高压状态加注进混捏锅内,可增大沥青对混捏锅内干料的侵入力度,改善混捏效果。

3)智能控制单元实现沥青智能添加全过程自动化操作。

技术指标

1)减少湿混时间10分钟以上

2)避免团料现象,改善混捏质量

3)预计沥青添加量可减少1%以上

3.5 成型配方智能优化技术

配料配比的完善和优化是成型的首要关键。

优化改进理论配方,保证符合原料特性的最大干料堆积密度,保证产品质量的最优。

在优化理论配方的前提下,实现工作配方的实时在线调整。我公司的配方计算专有软件已成功应用于炭素生产,并获得软件著作权,该软件采用高级语言设计,配有多种标准通讯协议,方便实现与配料控制系统通讯。

生产操作人员只需在计算机上输入各种物料的筛分数据,软件依据理论配方,自动生成工作配方,自动计算出各种物料的配比,并自动下载到控制系统作为配料控制依据。可有效避免由于原料、设备等原因,粒度分布发生变化造成的配方失真,对生坯质量造成的影响。

3.6 焙烧均匀控温

焙烧是炭素生产的最后一个关键环节,其燃烧装置及火焰控制系统控制效果不仅对制品质量影响很大,而且直接关系到其能耗及烟气排放指标的高低及焙烧炉的使用寿命。

我公司研发的焙烧均质智能控制技术通过均匀高速燃气智能脉冲控制、预热区智能辅助燃烧、高效低NOx燃烧控制等技术,以高速脉冲电磁阀、驱动模块、高效低NOx燃烧器、自吸式脉冲点火燃烧器等专用设备为保障,实现焙烧炭块质量指标的均一性。配合优化的工艺技术,可有效减少火道烧损,延长焙烧炉使用寿命,使阳极质量的均匀性大幅提高(各项指标波动大幅减少),合格率提高,能耗显著降低,提高系统运行稳定性。

技术指标

1)提高焙烧质量及均质性

2)避免火道局部过烧,延长焙烧炉大修周期

3)水平、垂直温差控制在±30℃左右

4)火道保温温度降低(20-40)℃

5)降低燃气消耗

6)新焙烧炉NOx含量控制在100mg以内

3.7 综合管控

高品质、均质化炭素制品的生产,需要一个涵盖全流程的大数据生产信息平台,并通过这个平台实现生产监督、质量跟踪、参数调整、设备及用能管理,进而稳定生产运行,保障产品质量。

我公司所开发的炭素生产大数据平台,采集全流程的生产过程数据、化验分析数据、计量检斤数据,通过大数据分析模型,集中有效地监督管理和控制整个炭素生产的关键工艺参数,实现关键技术参数实时调整、生产工艺参数追溯分析、生产工艺及指标的优化。保障整个高品质炭素生产过程的连续稳定运行,从而达到提质降本的目标。主要包括如下五个模块:

1)生产指挥调度管理模块

2)生产质量监控、追溯分析模块

3)设备状态监控、预警模块

4)用能监控、统计分析模块

5)远程数据监控模块

4 应用实例

应用单位:中铝公司某炭素厂(电解铝40万吨配套碳素厂)

1)项目内容

工艺方面,立足于现有生产状况,以保证产品质量为第一要素,从各个生产车间的具体问题入手,优化其生产工艺参数及指标,建立和完善相应工艺制度,优化和调整配料理论配方,生产配方自动计算,提高生产配方实时调整效率;降低残极灰分含量;控制生坯体密;焙烧工艺制度优化,优化调整焙烧曲线,延长保温时间,切实保证块温达到要求。对项目实施全过程派驻专家和相关技术人员服务于现场,提供完善的技术服务和生产运行监督。

设备方面,对原有自控系统、部分相关设备进行相应的改造,修改成型、焙烧自控程序、更换或增设必要的自控设备、配置相应程序软件;对糊料输送、均匀配料等设备进行优化改造或更换。

建立优质阳极生产质量控制系统的数据共享平台,实现炭素全厂、全流程数据实时监控、数据追溯及分析。

2)应用效果

•二级品率从55%提高到99%;

•电解阳极炭耗降低20kg/t–AL;

•吨铝电耗降低150kWh;

•综合指标排位由系统内倒数上升到正数前两名。

附1:电解阳极炭耗统计表

2015年为改造前炭耗数据;2016、2017年为改造后炭耗数据

专业咨询工程师

工艺:乔 民;电话:+86-13703901192

系统:顾一鸣;电话:+86-18937100377

联系我们

北京华索科技股份有限公司

电话:010-58859918

地 址:北京市海淀区上地东路1号院盈创动力E座403室

四川华索自动化信息工程有限公司

电话:028-85266856/85266908

地址:成都市高新区荣华南路366号

河南华索科技有限公司

电话:0371-68119970/68118228

地址:郑州市上街区工业路171号

版权所有:Copyright © 北京华索科技股份有限公司 All Rights Reserved. 京ICP备17059351号-1

版权所有:Copyright © 北京华索科技股份有限公司 All Rights Reserved.

京ICP备17059351号-1